USIDUC

USIDUC

USIDUC

Depuis 1993, l’entreprise USIDUC s’est développée en tant que spécialiste dans l’usinage des pièces techniques dans une large gamme de matériaux traditionnels et avancés. Avec un parc de 30 machines CNC et 20 opérateurs qualifiés, la société est en mesure de produire des pièces complexes en petites et moyennes séries pour l’industrie dans des matériaux tels que les polyamides, le polyéthercéthone, le FR4, le G11, le carbone, le titane, les Inconels et les Hastelloys. USIDUC est le dernier fabricant de tubes préimprégnés en France.

Située au cœur de la Vallée de l’Énergie en Franche-Comté, USIDUC a développé une expertise et un savoir-faire reconnus dans les secteurs de l’énergie, de l’aéronautique et medical.

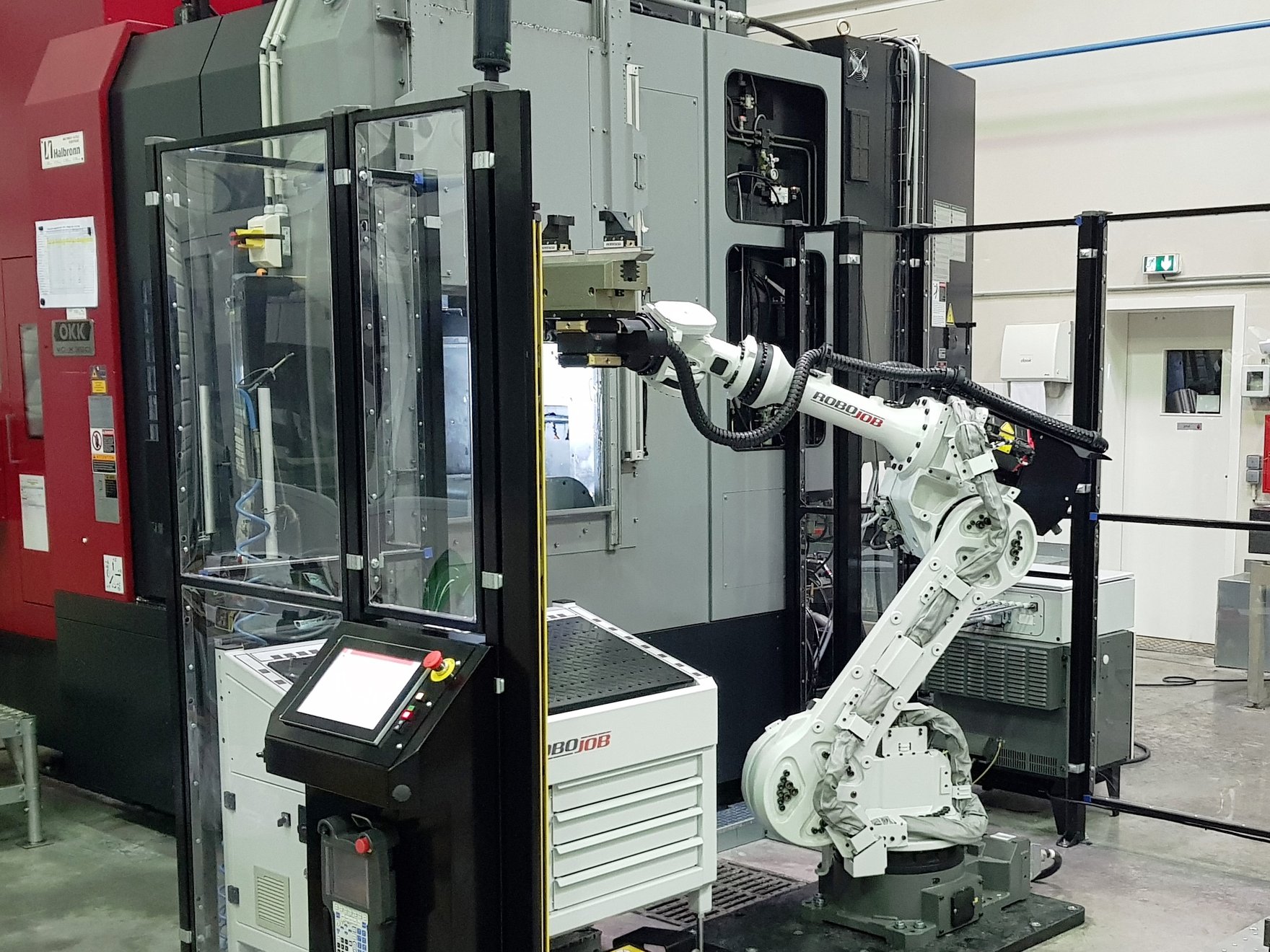

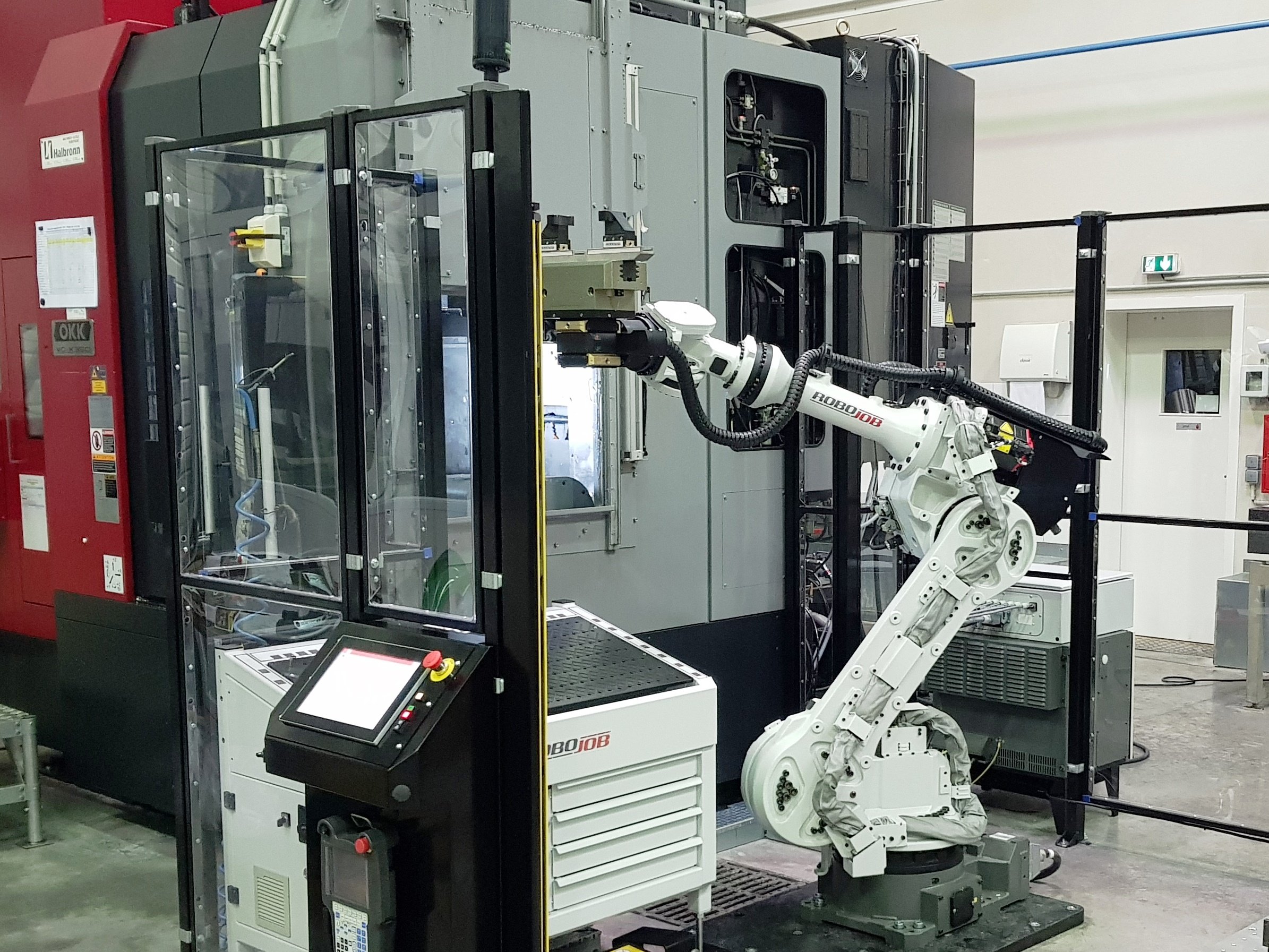

En septembre 2018, RoboJob y a automatisé une fraiseuse OKK VCX 350 à l’aide d’un Mill-Assist Essential, un produit standard de RoboJob qui permet le chargement et déchargement automatique. Un robot FANUC avec une charge utile de 100 kg permet de charger la fraiseuse directement à partir du Mill-Assist ou d’une palette. En effet, USIDUC a également choisi d’installer l’option « PALLET LOAD ». Grâce à cette solution proposée par RoboJob, USIDUC est maintenant en mesure de produire des petites et moyennes séries sur sa fraiseuse OKK de façon automatisée.

La fraiseuse automatisée par RoboJob est un centre d’usinage 5 axes OKK VCX 350. Ce type de machine est relativement répandu. Toutefois les options ajoutées par USIDUC telles que le contrôle automatisé des pièces dans l’enceinte de la machine, un magasin d’outils supplémentaires pour travailler avec des outils frères, une centrale de filtration spécifique pour filtrer les copeaux comme les poussières émises par les matériaux composites, la rende unique.

Inès Atmimou, Technico-Commerciale chez USIDUC : " Au cours des 25 années d’existence d’USIDUC, nous avons prouvé que nous sommes un fabricant hautement qualitatif possédant une expérience dans une large gamme de matériaux. La seule façon d'y parvenir est d’investir en permanence, non seulement dans l'infrastructure ou les machines, mais aussi dans l'automatisation. Chaque année, 15 % de notre chiffre d'affaires est réinvesti dans de nouvelles machines, les infrastructures et donc aussi dans l'automatisation. Les 12 derniers mois, nous avons investi dans deux centres de fraisage à 5 axes, une automatisation RoboJob, l’impression 3D, etc.

Nous nous concentrons sur la qualité. Ce n'est pas un hasard si nous détenons le certificat ISO 9001, ainsi que le certificat ISO EN 9100. Ce dernier est d’ailleurs la norme en vigueur dans l’aéronautique et impose de hautes exigences non seulement en matière de qualité de la pièce usinée, mais également en matière de qualité et de fiabilité quant aux délais de livraison. Le besoin de continuité et de haute qualité nous a ainsi motivés à nous associer à RoboJob. De plus, une attention particulière a été portée aux conditions de travail ergonomiques de nos opérateurs.

En tant que sous-traitants, nous rencontrons régulièrement des demandes exceptionnelles. Par exemple, sur cette fraiseuse, nous fabriquons des pièces de 60 kg pour lesquelles le temps de cycle est de 6 heures. Vous pouvez vous imaginer qu'il n'est pas facile pour un opérateur de charger et de décharger de telles pièces manuellement. Avec l'automatisation de RoboJob, cela devient un jeu d'enfant. Nous parvenons non seulement à améliorer l'ergonomie sur le lieu de travail, mais également à améliorer l'efficacité de cette machine. En combinaison avec le Mill-Assist, cette machine peut fonctionner jusqu’à 60 heures à la fois.

Comme pour chaque investissement dans notre parc de machines, nous avons procédé à une analyse approfondie du marché.

Nous allons usiner plusieurs catégories de matériaux comme le plastique, les matériaux composites, la céramique, l’acier de type superalliage. Le poids des pièces manipulées va de quelques dizaines de grammes à 60 kg et les dimensions de quelques dizaines de millimètres à 25 centimètres de côté. Les temps de cycle vont de quelques minutes à 5 heures.

Nos objectifs sont de faire tourner notre centre d’usinage 24 heures sur 24 avec une autonomie de 8 heures la nuit et de 48 heures le week-end. Nous espérons grâce au financement sur 60 mois un retour sur investissement inférieur à 3 mois.

En prenant en compte toutes ces exigences, nous sommes arrivés à la conclusion que RoboJob était la meilleure solution pour nous. Le Mill-Assist offre non seulement une précision et une qualité élevées mais également une grande flexibilité pour arriver à automatiser la production de cette large gamme de pièces à usiner. Le Mill-Assist s’est également révélé une solution stable et RoboJob un partenaire fiable.

Chez USIDUC, nous sommes fiers du fait que notre production ne s'arrête jamais. Nous travaillons avec 3 équipes par jour et avec des équipes de week-end. La société ne ferme jamais pour les vacances. Nous produisons 24 heures sur 24, 7 jours sur 7, 365 jours par an.

Cela signifie également qu'il existe une pression constante pour respecter les délais tout en offrant une qualité élevée.

En tenant compte de tous ces éléments, les robots sont d'une grande aide pour nos opérateurs. En fait, le Mill-Assist joue exactement ce rôle : il est l’assistant de nos opérateurs sur leur lieu de travail. Ces derniers ont d’ailleurs bien accueilli l'automatisation de RoboJob et sont très enthousiastes quant à sa facilité d'utilisation."