Can You Name 100 CNC Brands Without Hints?

RoboJob USA |

The machine tool world has come a long way since Richard Kegg patented the first CNC machine in 1958. In 2022, there were an estimated 790,000 CNC machines worldwide. While there is no definitive count of CNC brands, you might guess that there are more than 100 CNC brands. How would we know this?

Hannover's best evening activities during EMO 2025

Quinten Tielens |

May 27, 2025

After spending the day at EMO Hannover, it’s time to relax in the evening and experience the other side of Hannover. Whether you want to unwind, explore, or be entertained, here are some excellent ways to make the most of the EMO downtime.

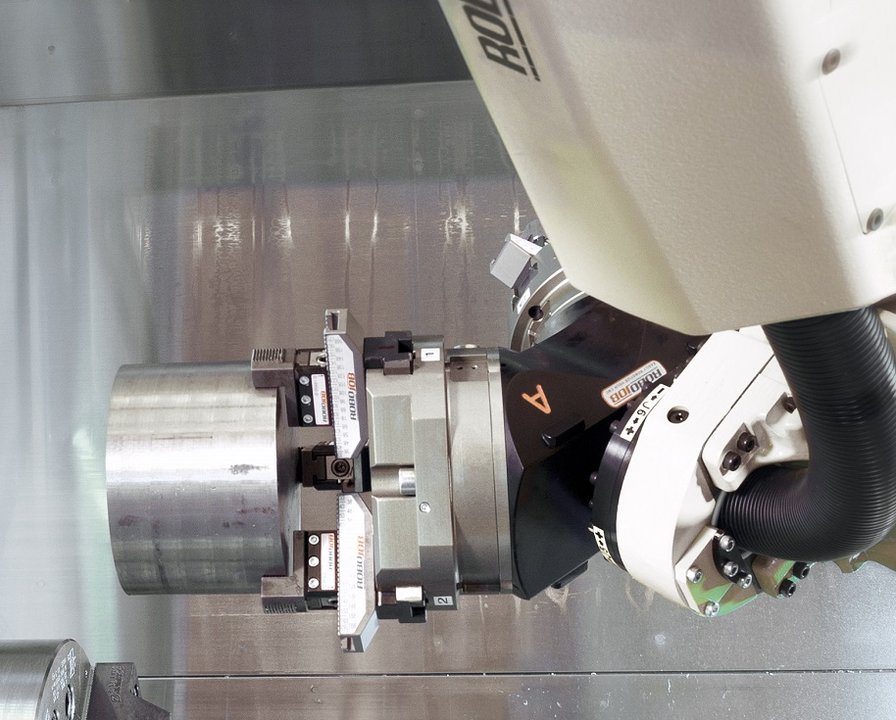

RoboJob modules, extend the capabilities of your RoboJob-system

Quinten Tielens |

Mar 31, 2025

Modules

Our automation systems already elevate your CNC machine to the next level. But did you know you can unlock even more capabilities by equipping your RoboJob system with one of our extensions?

First RoboJob-system in Africa

Quinten Tielens |

Mar 26, 2025

Automation is transforming the manufacturing industry across the globe. At RoboJob, we recently installed our first system in Africa! A Moroccan company in the civil aeronautical sector has taken a major step forward by integrating automation in their workflow, by automating one of their CNC-machines. Their move towards automation improves precision, efficiency and consistency in an industry where even the smallest error can have significant consequences.

Why does every CNC machine deserve its own robot?

Quinten Tielens |

Mar 20, 2025

One of RoboJob's missions is to make CNC automation as accessible as possible to CNC operators of all levels. We do this by making our software as user-friendly as possible. We make our robots user-friendly, easy to operate, easy to load, easy to integrate into your existing workflow. We give our customers all the benefits of an automated robot, and put it in a user-friendly package.

A look to the future: AI vision technology in industrial automation

Peter De Roovere, Head of Software & AI |

Jan 14, 2025

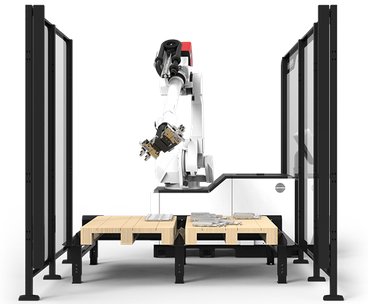

At RoboJob, we are constantly striving to take the automation of production processes to the next level. With the introduction of our pioneering AI vision technology, optionally available on our new 'Pallet-Load Integrated', we are taking an important step in this regard. By giving our robots "eyes", we unlock a range of new possibilities for industrial automation. In this blog post, we explain this innovative solution and discuss the role of our internally developed AI.

Our Reasons Why You Should Automate Your CNC Machines

Annemie Vermeulen |

Jan 2, 2025

In the fast-evolving world of manufacturing, responding quickly to an ever-changing demand is the key to success - and survival. Automation isn’t just a buzzword; it’s a game-changer for CNC operations. From boosting productivity to future-proofing your workforce, automating your CNC machines can transform your business on every level. Curious? Here are some compelling reasons why it’s time to take the leap.

Double first for Biezepol with the very first Pallet-Load Integrated, with vision system

Annemie Vermeulen |

Nov 26, 2024

Even before we officially introduced the Pallet-Load Integrated with optional vision system, the first one has already been sold. This Pallet-Load sets a new standard in CNC automation with its progressive vision system. And let that be exactly what Dutch company Biezepol had been looking for for a long time. This Dutch company did not wait for our Pallet-Load Integrated with vision system to hit the market; they absolutely wanted to be the first.

Launch of the Pallet-Load Integrated: a new standard

Annemie Vermeulen |

Nov 24, 2024

Chances are you already read it: at RoboJob, we are launching not one but two new products this year. Today, we are introducing the Pallet-Load Integrated to the general public, marking an important step towards standardisation.