Can You Name 100 CNC Brands Without Hints?

RoboJob USA |

The machine tool world has come a long way since Richard Kegg patented the first CNC machine in 1958. In 2022, there were an estimated 790,000 CNC machines worldwide. While there is no definitive count of CNC brands, you might guess that there are more than 100 CNC brands. How would we know this?

Innovation for the operator: the new UI makes automation easier than ever

Steven Craenen |

Nov 12, 2025

Automation |

Software Development |

Tower

A smart machine is only truly smart if an operator can use it easily. Technology should never be a barrier, but rather a lever. And we never lost sight of that during the development of the Tower EVO.

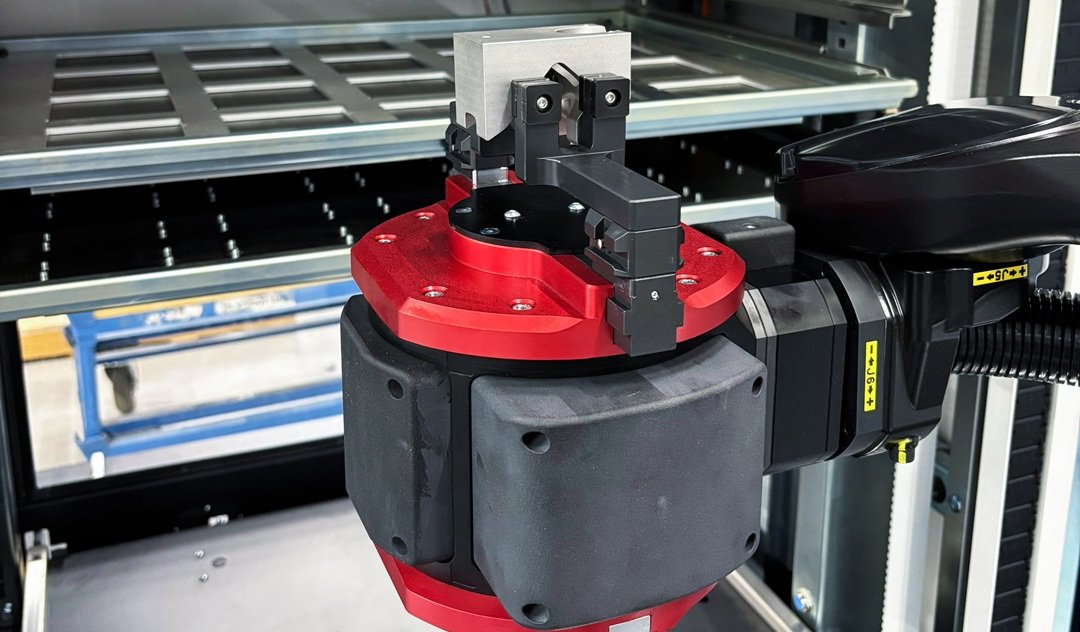

The servo gripper that changes the rules of the game: maximum payload, maximum flexibility

Steven Craenen |

Oct 22, 2025

Automation |

Industry 4.0 |

Tower

A robot is only as good as its gripper. That may sound simple, but in practice, the gripper determines which parts you can pick up, how quickly you can change them, and how much payload your robot can carry. For RoboJob, that was more than just a detail. It was an opportunity to innovate.

Smarter use of space: how we gave the Tower EVO 40% more capacity in a more compact design

Steven Craenen |

Oct 14, 2025

Automation |

Industry 4.0 |

Tower

Anyone who regularly visits a production hall knows that every square metre counts. Machines, workbenches, robots, measuring equipment, storage space... before you know it, the floor is completely full. Yet customers expect ever greater flexibility: sometimes larger series, but usually smaller batches or even single items. More diversity in materials and components. And if possible: more capacity, without having to build an extra building.

Pioneering is in our DNA: why we reinvented the Tower from scratch

Steven Craenen |

Oct 1, 2025

Automation |

Industry 4.0 |

Robot |

Tower

The manufacturing industry is all about innovation. Machines are becoming faster, stronger and smarter. Companies are under pressure to produce more efficiently while remaining flexible. For RoboJob, this is not a threat, but an opportunity. Ever since our foundation, we have believed that you can only remain a leader by constantly raising the bar.

Hannover's best evening activities during EMO 2025

Quinten Tielens |

May 27, 2025

After spending the day at EMO Hannover, it’s time to relax in the evening and experience the other side of Hannover. Whether you want to unwind, explore, or be entertained, here are some excellent ways to make the most of the EMO downtime.

RoboJob modules extend the capabilities of your RoboJob-system

Quinten Tielens |

Mar 31, 2025

Modules

Our automation systems already elevate your CNC machine to the next level. But did you know you can unlock even more capabilities by equipping your RoboJob system with one of our extensions?

First RoboJob-system in Africa

Quinten Tielens |

Mar 26, 2025

Automation is transforming the manufacturing industry across the globe. At RoboJob, we recently installed our first system in Africa! A Moroccan company in the civil aeronautical sector has taken a major step forward by integrating automation in their workflow, by automating one of their CNC-machines. Their move towards automation improves precision, efficiency and consistency in an industry where even the smallest error can have significant consequences.

Why does every CNC machine deserve its own robot?

Quinten Tielens |

Mar 20, 2025

One of RoboJob's missions is to make CNC automation as accessible as possible to CNC operators of all levels. We do this by making our software as user-friendly as possible. We make our robots user-friendly, easy to operate, easy to load, easy to integrate into your existing workflow. We give our customers all the benefits of an automated robot, and put it in a user-friendly package.