Blog

Laissez-vous inspirer par les dernières idées, astuces et tendances en matière d'automatisation CNC. Découvrez des conseils d'experts, des nouvelles de l'industrie et un aperçu des coulisses qui vous aideront à optimiser la production et à rester en tête dans votre domaine.

Que faisait une petite entreprise belge d'automatisation CNC sur le stand de Fanuc au TechniShow en 2012 ?

Modules RoboJob, étendre les capacités de votre système RoboJob

Nos systèmes d'automatisation font déjà passer votre machine CNC au niveau supérieur. Mais saviez-vous que vous pouviez débloquer encore plus de capacités en équipant votre système RoboJob de l'une de nos extensions ?

Premier système RoboJob en Afrique

L'automatisation transforme l'industrie manufacturière dans le monde entier. Chez RoboJob, nous avons récemment installé notre premier système en Afrique ! Une entreprise marocaine du secteur aéronautique civil a fait un grand pas en avant en intégrant l'automatisation dans son flux de travail, en automatisant l'une de ses machines CNC. Cette évolution vers l'automatisation améliore la précision, l'efficacité et la cohérence dans un secteur où la moindre erreur peut avoir des conséquences considérables.

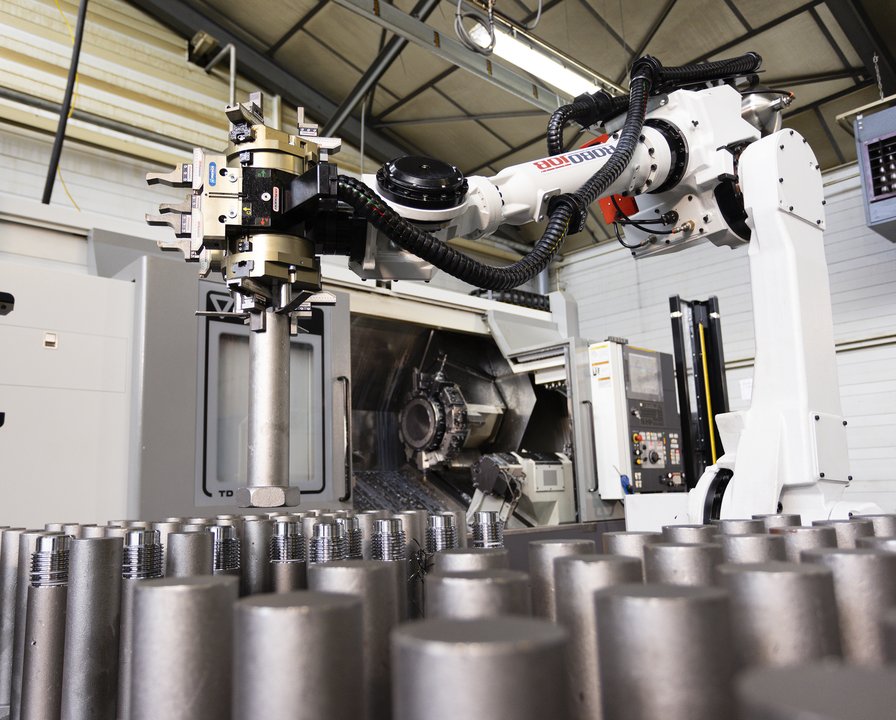

Pourquoi chaque machine CNC mérite-t-elle son propre robot ?

L'une des missions de RoboJob est de rendre l'automatisation CNC aussi accessible que possible aux opérateurs CNC de tous niveaux. Pour ce faire, nous rendons notre logiciel aussi convivial que possible. Nous rendons nos robots conviviaux, faciles à utiliser, faciles à charger, faciles à intégrer dans votre flux de travail existant. Nous offrons à nos clients tous les avantages d'un robot automatisé et les intégrons dans un ensemble convivial.

Nos raisons d'automatiser vos machines CNC

Dans le monde en évolution rapide de la fabrication, la clé du succès - et de la survie - est de réagir rapidement à une demande en constante évolution. L'automatisation n'est pas seulement un slogan, c'est un facteur décisif pour les opérations CNC. De l'augmentation de la productivité à la pérennisation de votre personnel, l'automatisation de vos machines CNC peut transformer votre entreprise à tous les niveaux. Vous êtes curieux ? Voici quelques raisons convaincantes pour lesquelles il est temps de faire le grand saut.

Avantages cachés de l'automatisation de la CNC

Tout le monde aime les cadeaux. Heureusement, l'automatisation des commandes numériques est très généreuse, car elle est pleine d'avantages non divulgués. Quelle que soit la raison de l'automatisation, il est toujours intéressant de voir et d'entendre tous les avantages découverts après un déploiement adéquat, qui n'étaient peut-être pas prévus à l'origine.

Contactez-nous

Découvrez les possibilités infinies de l'automatisation CNC. Contactez l'un de nos experts CNC.