Ihre Reise zur CNC-Automatisierung beginnt hier

CNC-Maschinen automatisieren, das ist es, was wir bei RoboJob tun. Bereits seit 2007 setzen wir Maßstäbe mit benutzerfreundlichen, serienmäßigen Automatisierungslösungen, die die Effizienz und Flexibilität in der Fertigung steigern.

Mit mehr als 2.000 weltweit installierten Robotern ist unser Know-how unübertroffen.

Unser Auftrag geht über die Automatisierung hinaus. Unser Ziel ist es, die Fertigung für die nächste Generation attraktiver zu machen, denn ohne Menschen gibt es keine Industrie. Durch die Automatisierung sich wiederholender Aufgaben entlasten wir nicht nur die Bediener, sondern sorgen auch dafür, dass CNC-Maschinen die Spindelstunden maximieren, damit sie rentabel bleiben - und unsere Branche stark bleibt.

Warum automatisieren?

Diese Prinzipien waren unteranderem die Gründungsgründe für RoboJob, und es ist bemerkenswert, dass diese heute noch genauso relevant sind wie vor 18 Jahren. Als Marktführer sind wir für die gesamte Branche da: ob Sie diese Gründe für die Automatisierung kennen oder ob Sie sie zum ersten Mal lesen, spielt keine Rolle.

Entscheidend ist, was Sie künftig daraus machen.

Wie können wir automatisieren?

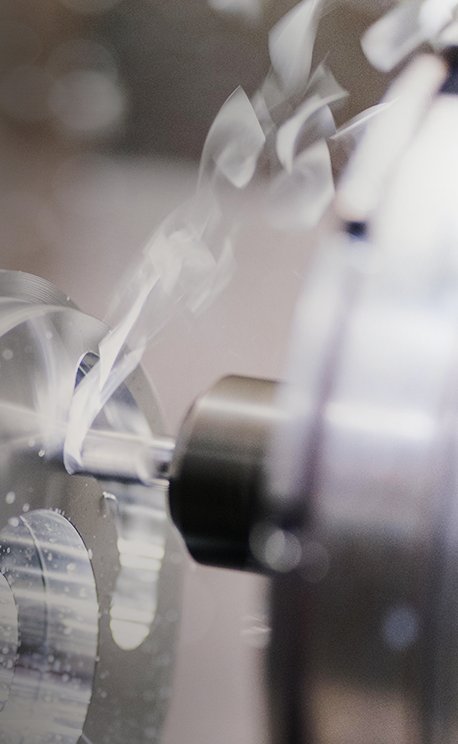

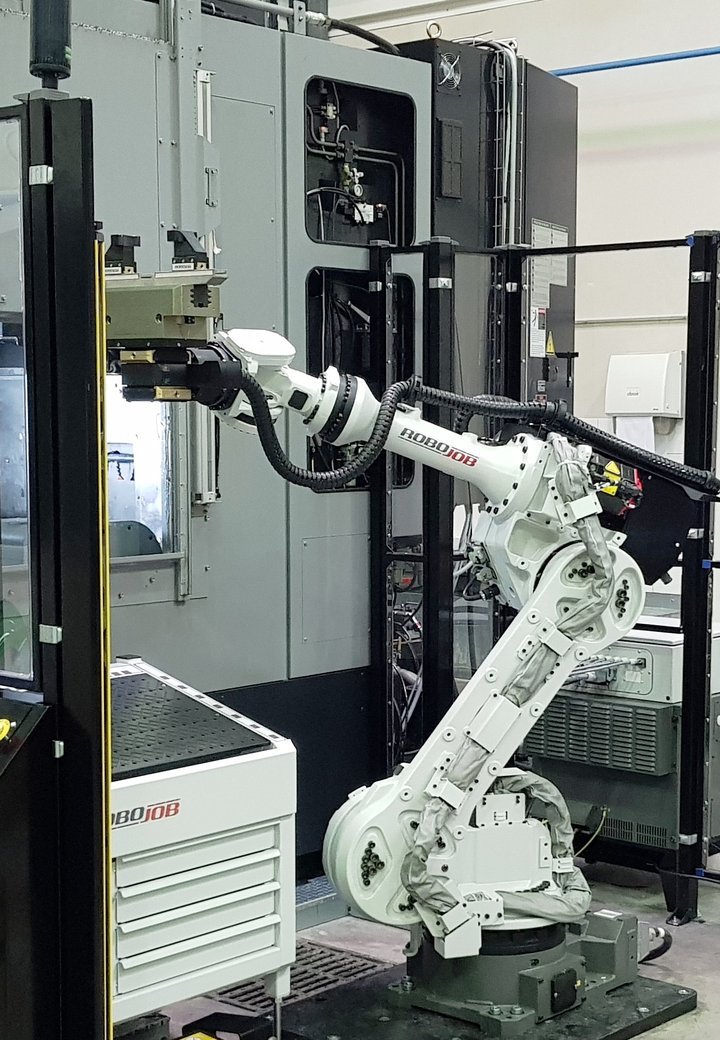

Die Betreuung von CNC-Maschinen, das ist unser Metier. Unsere Roboterlösungen laden Rohteile in CNC-Maschinen und entladen die Fertigteile, sobald die Charge fertig ist. Benötigt Ihr Produktionsprozess auch eine helfende Hand während des Chargenzyklus? Unsere Roboter öffnen die Tür und packen mit an.

Die Bedienung unserer Roboter ist intuitiv und damit schnell und einfach. Wir haben es uns zur Aufgabe gemacht, jeden CNC-Bediener innerhalb weniger Minuten mit unserer Software vertraut zu machen. Das Einrichten einer neuen Charge in unserer Software ist ein Kinderspiel und ermöglicht schnelle Umrüstungen und mehr Spindelstunden.

Unsere RoboJob-Systeme sind dank ihrer intuitiven und benutzerfreundlichen Software-Schnittstelle leicht zugänglich. Bediener aller Erfahrungsstufen können den Roboter mit minimaler Schulung schnell verwalten und bedienen. Die klaren Anweisungen auf dem Bildschirm machen die Automatisierung so einfach und zugänglich wie nie zuvor.

Eines der wichtigsten Merkmale unserer Roboter ist, dass sie unabhängig von CNC-Marken sind. In einer Welt voller Exklusivität bieten wir Universalität. Das ermöglicht Ihnen, den Roboter für verschiedene CNC-Maschinen zu verwenden.

Bei RoboJob automatisieren wir den Produktionsprozess für verschiedene Arten von Werkstücken, die sich in Form, Größe und Material unterscheiden und sowohl komplex als auch einfach in der Handhabung sein können. Wir erreichen diese Flexibilität mit anpassbaren Greifern und unserer intelligenten Software.

Sowohl neue als auch bestehende Maschinen können automatisiert werden. RoboJob hilft Ihnen dabei, Ihre Maschine mit einer automatischen Tür, den richtigen Vorrichtungen und einer Roboterschnittstelle auszustatten.

Amortisation in...

Fordern Sie eine kostenlose ROI-Berechnung an

Markieren Sie sich den Tag in Ihrem Kalender, an dem Sie mit Ihrer Investition Geld verdienen werden.

Unsere Roboter, Ihre Lösung

First in CNC automation

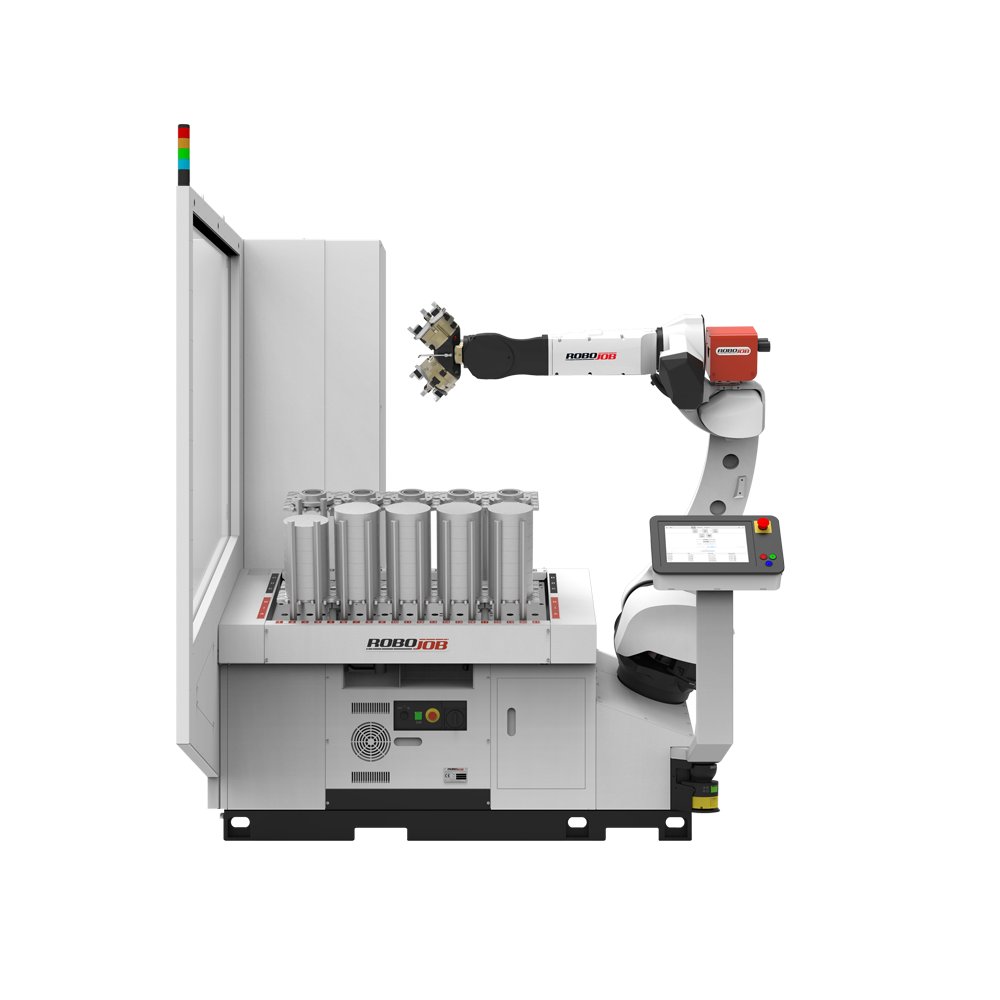

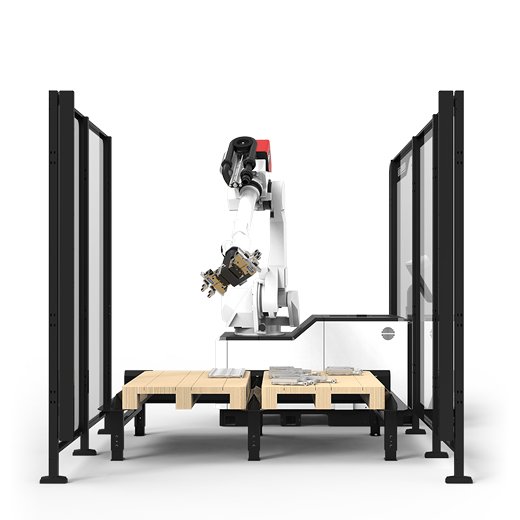

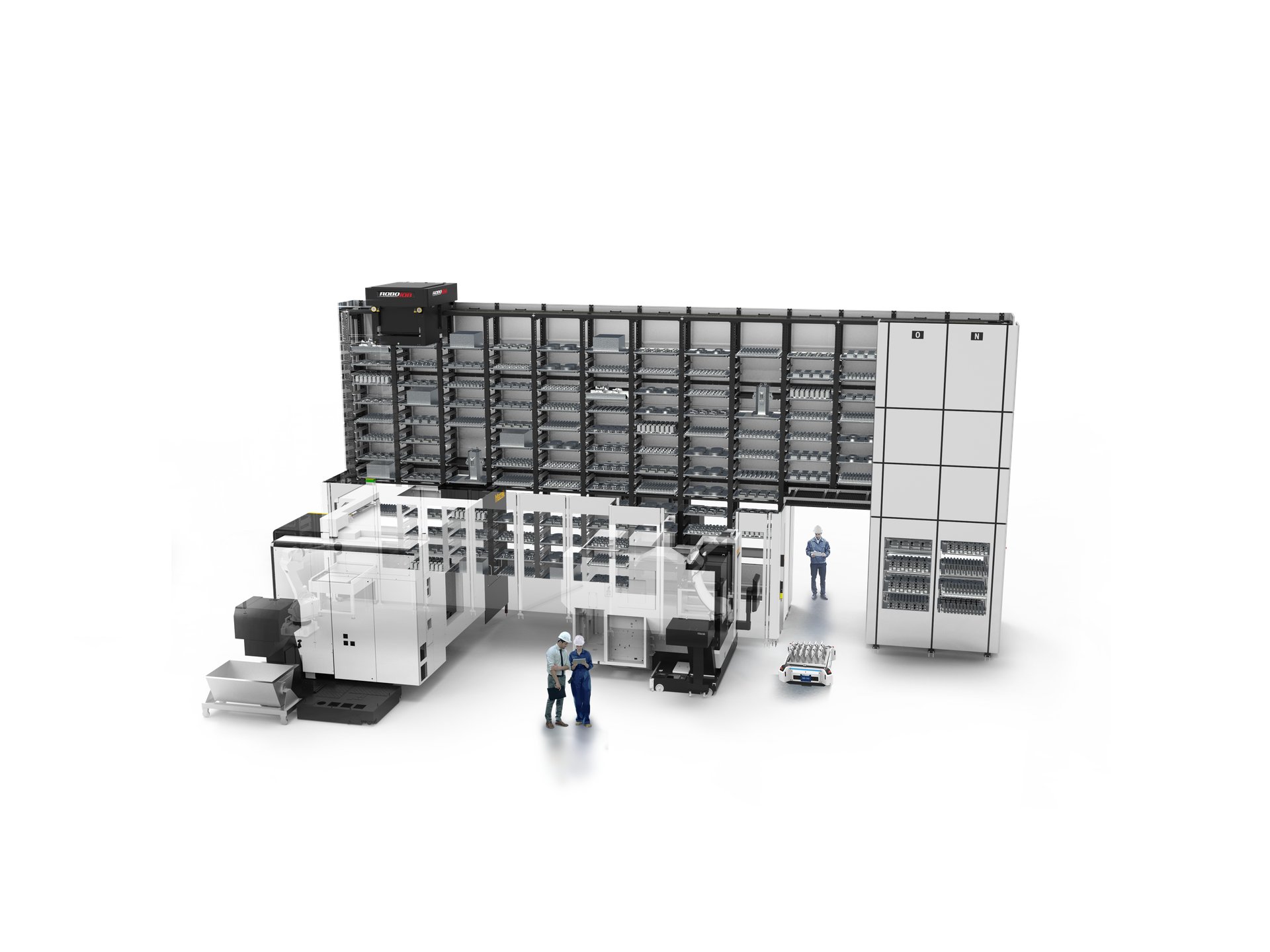

Unser Ziel ist es, jede CNC-Maschine zu automatisieren, egal ob es sich um eine Fräsmaschine, eine Drehmaschine oder eine Kombination aus beidem handelt. In den vergangenen 18 Jahren haben wir sechs ausgereifte Produktserien entwickelt. Unsere bekanntesten Produkte sind der Turn-Assist und der Mill-Assist, aber Sie kennen vielleicht auch schon unseren Tower, unsere Wall, unseren Coby CNC oder unseren Pallet-Load, da die Beliebheit nach diesen Produktserien enorm gestiegen ist. Wir haben bereits über 100 CNC-Marken automatisiert, so dass Sie definitiv nicht der Erste sind, der mit RoboJob anfängt.

+2.000 Installationen

Das sind +2.000 Versprechen, die wir gehalten haben.

Entdecken Sie den RoboJob-Effekt in unseren Erfolgsgeschichten.

+2.000 Installationen

Das sind +2.000 Versprechen, die wir gehalten haben.

Entdecken Sie den RoboJob-Effekt in unseren Erfolgsgeschichten.

Treffen Sie unser brillantes Team

Hinter jedem RoboJob-Produkt, jeder Innovation und jeder Installation steht ein Team aus leidenschaftlichen und talentierten Menschen, die sich der Entwicklung intelligenter Automatisierungslösungen verschrieben haben. Gemeinsam verwandeln wir Herausforderungen in Chancen. Gemeinsam erwecken wir unsere Roboter zum Leben.