Gerhard Schubert GmbH

Gerhard Schubert GmbH

Gerhard Schubert GmbH

Mit hoher Konsequenz und Voraussicht richtet sich Schubert Verpackungsmaschinen an den aktuellen und zukünftigen Bedürfnissen der Kunden aus. Mutig beschreitet das Unternehmen mit seiner Philosophie der modularen und intelligenten TLM-Verpackungsanlagen völlig eigenständige technologische Wege. Ziel ist es, den Kunden zukunftssichere Lösungen bereitzustellen, einfach in der Bedienung, flexibel in der Formatumstellung und außerordentlich leistungsfähig und stabil in der Funktion. In regelmäßigen Abständen stellt das Unternehmen große Innovationssprünge vor, die Kundennutzen in neuen Dimensionen bieten, und es erobert mit neuen Technologien neue Marktsegmente.

Gegründet vor rund 50 Jahren beschäftigt die heute in zweiter Generation geführte Unternehmensgruppe 1.100 Mitarbeiter. Basierend auf wechselseitigem Vertrauen und hoher Eigenverantwortung hat es das Unternehmen verstanden, eine ganz eigene Innovationskultur zu entwickeln. Neben internationalen Niederlassungen umfasst die Schubert-Gruppe Tochterunternehmen aus den Bereichen IT, Engineering, Präzisionsteile und Verpackungsservice.

In der Teilefertigung und in 80 Zulieferbetrieben, rund um Crailsheim, werden die Einzelteile der TLM-Verpackungsmaschinen gefertigt.

Die Gerhard Schubert GmbH setzt auf eine eigene Automatisierung und baut dabei Zwei-, Drei- und Vier-Achs-Roboter inklusive eigener Steuerung und 3D-Scanner. Alles wird in Crailsheim entwickelt und gebaut, und weltweit installiert.

Marcus Schindler, Leiter der Teilefertigung: „Die Automatisierung ist Teil unserer DNA bei Schubert. Wir sind selbst Automatisierer in unserer Branche und stellen daher auch hohe Anforderungen an die Automatisierung unserer Fertigungsmaschinen.

Durch die Automatisierung können wir unsere Maschinenkapazitäten in der Teilefertigung effizienter nutzen und auch nachts Teile produzieren. So fertigen wir tagsüber unsere Teile mit der notwendigen Flexibilität in einem Zweischichtsystem, während wir nachts die Serienbauteile automatisiert produzieren.

Durch einen Kontakt traf ich einen anderen RoboJob Kunden, der von seiner RoboJob Automatisierung begeistert war. Das hat uns motiviert auf RoboJob zu setzen. Nach einem intensiven Kennenlernen war uns klar, dass RoboJob die passende Lösung für uns bietet und ein geeigneter Partner ist.

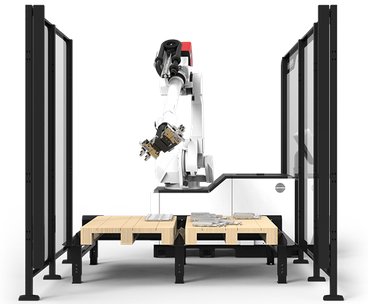

Unsere DMG CTX800TC wurde daraufhin im Oktober 2016 mit dem Turn-Assist 250 automatisiert.

Anfangs waren für die Installation und das Training 3 Tage geplant, aber nach 2 Tagen war bereits alles fertig. Während des Trainings wurden drei Standardteile zusammen mit unseren Mitarbeitern programmiert. Unser Ziel war es durch die Automatisierung, nachts 5 Stunden auf dieser Maschine zu produzieren. Dieses Ziel wurde bereits in der ersten Nacht erreicht.

Jetzt verwenden wir unseren Turn-Assist, um sechs unserer Standardprodukte in der Nacht automatisch zu fertigen. Die mannlose Bearbeitung von weiteren Teilen ist schon in Planung. Mit RoboJob haben wir nur den ersten Schritt in Richtung Automatisierung unserer Fertigung gemacht. Das hat uns überzeugt, zukünftig noch weitere Schritte in diese Richtung zu gehen.

RoboJob ist ein junges Unternehmen, aber sehr professionell. Die Zusammenarbeit funktioniert auf allen Ebenen sehr gut. Auch die Installation lief reibungslos. Es ist nicht selbstverständlich, dass ein Team so professionell und termingenau arbeitet.“